Para la historia de la Gestión de la Calidad queda el memorando en el cual Walter Shewhart presentaba, en el año 1924, el mecanismo básico del funcionamiento de esta herramienta cuando trabajaba en los laboratorios Bell. El memorando era la solución a un problema relacionado con la fiabilidad de ciertos productos (amplificadores destinados a funcionar enterrados). Así, era importante reducir la variación en el proceso de fabricación al mínimo (aumentando la fiabilidad), llevar el proceso a operar en un estado en el que solo actuaran causas de variación comunes. Las gráficas de control fueron pues, el origen de lo que más tarde se denominará el control estadístico de proceso.

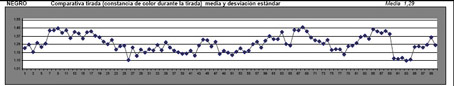

En la gráfica se representan los datos tomados de una variable dada por medio de puntos en diferentes momentos del proceso productivo (eje de las x). En el eje de las y se hallan los valores posibles que puede tomar la variable.

Uniendo los puntos entre sí por medio de líneas, tenemos una representación del comportamiento del proceso que se enriquece con el establecimiento de la media (línea central en torno a la cual se disponen los valores tomados) y de los límites inferior y superior a partir de la desviación estándar de los valores de las muestras. Los límites naturales del proceso se calculan a partir del resultado de multiplicar 3 por la desviación estándar, sumar el valor obtenido a la media obteniendo el límite superior y restarle para obtener el límite inferior.

Si el proceso está bajo control, y solo existen causas comunes de variación, este muestra una distribución “normal” en el cual los valores se disponen dentro de estos rangos descritos de una forma aleatoria permitiendo prever comportamientos futuros y permitiendo detectar causas de variación asignables si el comportamiento es anómalo con respecto al esperado. Su aplicación a los mecanismos de control automático en los equipos productivos (máquinas de impresión) es un hecho habitual desde hace tiempo de su interpretación se puede obtener información de interés para la mejora continua.