Ya hemos establecido en anteriores entradas que los indicadores son el resultado del control de los procesos. Bien planificados y establecidos indican el comportamiento de dichos procesos (de todos), el grado de cumplimiento de objetivos y por lo tanto del desempeño del Sistema de Calidad, siendo herramienta imprescindible para la mejora continua.

Si recordamos, los indicadores deben ser:

– Constantes, no variando con el tiempo

– Pertinentes y relevantes

– No demasiados

Dos tipos de indicadores, indicadores de desempeño e indicadores de resultado.

Los indicadores de desempeño permiten seguir una evolución temporal a corto plazo (incluso por trabajo) por lo que los empleados se sienten responsables de sus variaciones permitiendo una mayor implicación.

Los indicadores de resultado muestran lo que ha acontecido en un periodo dado, mostrando la evolución temporal en plazos mayores (trimestrales, semestrales, anuales).

La implantación de indicadores está recogida en la norma UNE 66175:2003 Sistema de calidad: guía de implantación de indicadores en esta se guía proporcionan directrices en relación con el contenido de la denominada ficha del indicador debiéndose indicar al menos:

– El nombre del indicador

– Una codificación numérica y la versión

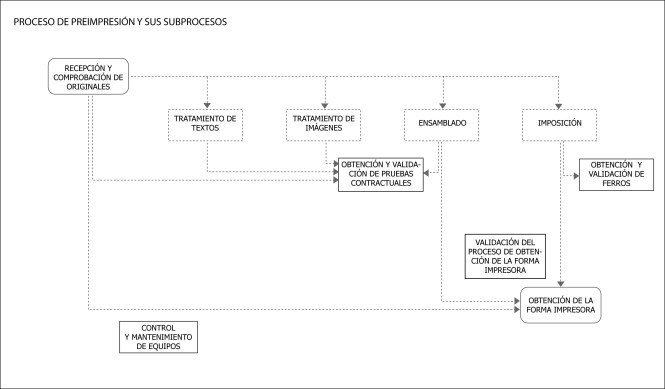

– El proceso asociado

– El objetivo

– El responsable

– La descripción del indicador

– La periodicidad de la obtención del indicador

– La fórmula a partir de la cual se obtiene indicador

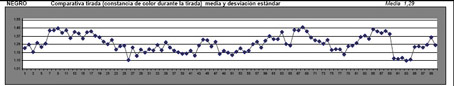

– Representación gráfica periódica

– Valoración

– Lista de distribución

Las fichas de indicadores la custodia y actualiza el responsable del sistema de calidad y sirven, como mínimo, para la elaboración del cuadro de mando (en posteriores entradas) y por lo tanto una de las referencias a utilizar en la revisión del sistema por la Dirección (en posteriores entradas), no obstante tiene que ser una herramienta imprescindible en la revisión de los procesos en los departamentos implicados en los mismos.